管状耐磨焊条简介

管状耐磨焊条耐磨粒磨损和凿削式磨损、硬度较高的耐磨焊条。HRA≥95.其主要硬质相为铸造碳化钨,并将多种经严格设计的合金粉及药粉经混合、制粒、干燥和筛分等工序,在由PLC控制的机组上填充到金属管中,填充物与管皮共同组成硬面合金成分。由于整个制造过程是在全自动的机组上完成的,因此该焊条具有成分均匀、可调、焊接工艺性能优异的显著特点,可以满足个性用户的特殊要求。该类管状耐磨焊条主要采用火焰钎焊方法进行堆焊,也可进行氩弧堆焊,管状耐磨焊条广泛应用在石油、地质、冶金、煤炭、矿山和粮油机械等设备易损件或工具表面的堆焊,主要起着抗磨粒磨损等作用。企

氧乙炔堆焊注意事项

www.hbhkht.com

焊接火焰分类

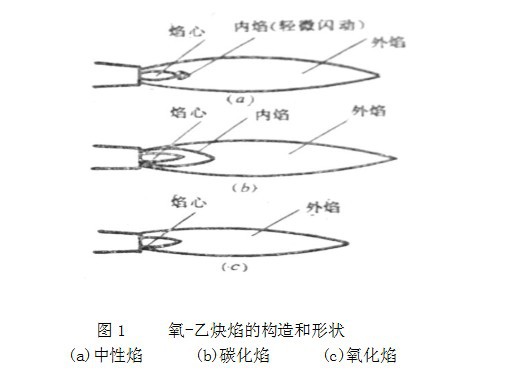

焊接火焰是由可燃气体与氧气混合燃烧而形成的,通常可燃气体是乙炔,因而叫做氧-乙炔焰。按氧气与乙炔的不同比值,可将氧-乙炔焰分为中性焰、碳化焰(也叫还原焰)和氧化焰三种,其构造和形状见图

(1).中性焰:氧气与乙炔的混合比值为1~1.2时,得到的火焰称中性焰,它燃烧后的气体既无过剩的氧气又无过剩的乙炔,距焰心尖端2~4mm处的温度约为3050~3150℃。中性焰主要用于中、低钢和低合金钢的焊接。

(2).碳化焰:氧气与乙炔的混合比值小于1时(一般在0.85~0.95之间),得到的火焰称碳化焰,见图。它燃烧后的气体中尚有部分乙炔未曾燃烧,火焰明显分为焰心、内焰和外焰三部分,碳化焰的整个火焰比中性焰长而柔软,碳化焰的最高温度为2700~3000℃,适用于焊接高碳钢、铸铁及硬质合金等材料。

(3).氧化焰:氧与乙炔的混合比值大于1.2时,得到的火焰是氧化焰.由于氧化焰在燃烧过程中氧的浓度极大,氧化反应极为剧烈,最高温度为3100~3300℃,因此整个火焰具有氧化性。这中火焰较少采用,轻微的氧化焰用于焊接黄铜和青铜。

焊前准备

去除工件表面的锈质、油污和其它杂物,除去裂纹和孔洞等缺陷,工件尽可能置于平焊位置,防止铸造碳化钨颗粒沉积和表面基体过多。

堆焊过程注意事项

在进行氧乙炔火焰堆焊时,除了应具有熟练的操作技能和掌握正确的操作方法外,还应采用合理的堆焊工艺,主要包括以下几个方面:

(1).焊接火焰的选择:根据管状耐磨焊条的设计原则及三种氧-乙炔焰的特点,宜采用中性焰偏弱碳化焰进行堆焊,切记焰心不要接触焊条,以免焊条中的铸造碳化钨因高温而烧损。(2).保持合适的氧气和乙炔工作压力,一般氧气的工作压力为0.3—0.5Mpa,乙炔的工作压力0.03—0.05Mpa。乙炔不宜过量,否则堆焊时会产生大量的碳,增加孔隙和皮层,降低堆焊质量。

(3).堆焊时的热过程控制。堆焊温度过高或堆焊速度过慢,均会造成铸造碳化钨颗粒的熔化分解,并出现堆焊层剥落现象,且易产生气孔。

(4).工件的预热及施焊:由于被焊件的基体材料往往与硬质相铸造碳化钨的性质差异较大,为防止和减少裂纹产生,对于较厚大的工件应进行450~650℃左右的预热;在始焊处和焊接过程中,应使焊接处的基体金属处于荧荧发光的状态(似熔非熔状态),直至堆焊完成。

(5).焊后应使工件缓慢冷却,避免和减少裂纹的产生,有条件的可以利用保温材料对堆焊工件进行保温